Sistem Kendali Ikal Terbuka dan Ikal Tertutup

Bagian 1. Prinsip-Prinsip Kendali Umpan-Balik

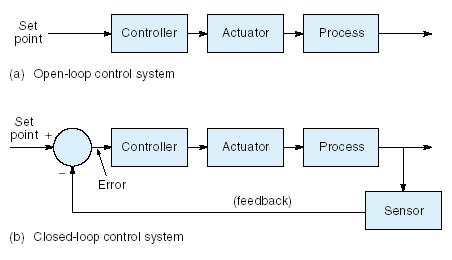

Secara umum, sistim kendali dapat diklasifikasikan dalam dua golongan: ikal terbuka dan ikal tertutup. Pada sistim ikal terbuka (loop terbuka) Gambar 11.1(a), feedback tidak digunakan, sehingga pengendali harus secara bebas menentukan signal yang bagaimana yang harus diberikan kepada aktuator. Kesulitan yang dihadapi dengan cara ini adalah bahwa pengendali tidak mengetahui dengan sebenarnya apakah aktuator telah melaksanakan apa yang harus dilaksanakan.

Pada sistim ikal tertutup, yang juga dikenal sebagai sistim kendali umpan balik (feedback), keluaran (output) dari sistim secara tetap dipantau oleh sensor [Gambar 11.1(b)]. Sensor mengambil sampel keluaran dari sistim dan memberikannya kembali kepada pengendali. Dikarenakan pengendali mengetahui apa sebenarnya yang dilakukan oleh sistim maka pengendali dapat melakukan pengaturan-pengaturan yang diperlukan untuk menjaga keluaran sistim pada keadaan yang diperlukan. Kemampuan koreksi diri dari sistim kendali ikal tertutup ini menjadikannya lebih cocok dari sistim ikal terbuka dalam banyak aplikasi dilapangan.

Gambar 1.1. Sistim kendali ikal terbuka dan ikal tertutup

Pusat dari suatu sistim kendali adalah pengendali (controller), dalam bentuk suatu rangkaian analog ataupun digital yang menerima data dari sensor-sensor, melakukan proses pengambilan keputusan dan mengirimkan perintah-perintah yang diperlukan ke aktuator. Secara umum, pengendali berusaha mempertahankan variabel yang dikendalikan (controlled variabel) – seperti misalnya suhu, ketinggian permukaan zat cair, posisi, kecepatan – pada nilai tertentu yang dikenal sebagai set point (SP). Sistim kendali umpan-balik melaksanakan hal ini dengan memantau besarnya sinyal kesalahan (error signal) (E), yang berasal dari selisih antara nilai variabel yang dikendalikan terhadap nilai yang diinginkan. Berdasarkan besarnya nilai sinyal kesalahan ini, selanjutnya pengendali menentukan besar dan arah untuk aktuator.

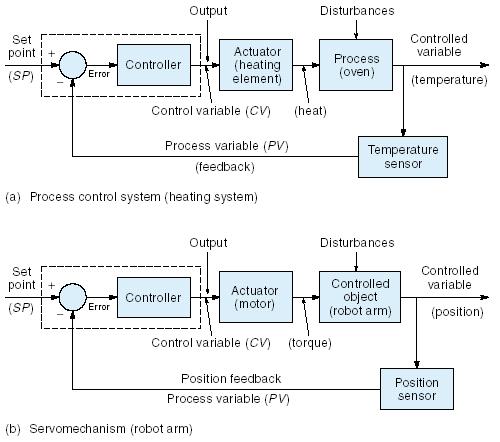

Gambar 1.2. menunjukan diagram blok dari dua klasifikasi utama dari sistim-sistim kendali umpan-balik: yakni kendali proses dan mekanisme servo. Untuk suatu sistim kendali proses [Gambar 11.2(a)], tugas dari pengendali adalah untuk mempertahankan suatu set point tetap walaupun terjadi gangguan-gangguan sebagai contoh, mempertahankan suatu besaran suhu yang tetap dalam suatu ruangan oven, walaupun pintu oven sering dibuka – tutup. Pada sistim mekanisme servo [Gambar 11.2(b)], tugas dari pengendali adalah untuk mengatur agar variabel yang dikendalikan mengikuti perubahan nilai set point – sebagai contoh, perpindahan suatu lengan robot dari satu posisi ke posisi lain.

Gambar 1.2. Diagram blok sistim-sistim kendali umpan-balik

Pendekatan teknik untuk masalah rancangan suatu pengendali mekanisme servo berbeda dengan hal yang sama untuk sistim kendali proses industri. Untuk suatu sistim mekanisme servo seperti pada kendali lengan robot, fungsi transfer dari masing-masing komponen biasanya diketahui atau dapat dihitung. Sebagai contoh, fungsi-fungsi transfer dari motor-motor dan sensor-sensor biasanya diberikan oleh pabrik pembuat. Fungsi transfer dari komponen-komponen mekanik dapat dihitung berdasarkan aturan-aturan Fisika (contoh, momen inersia) dan dari data empiris. Respons dari mekanisme servo dapat dimodelkan dengan menggunakan Matematika tingkat tinggi, dan karakteristik yang teliti dari pengendali selanjutnya dicari. Sebaliknya, untuk suatu sistim kendali proses yang besar, terdapat banyak faktor yang mempengaruhi unjuk-kerja dari sistim sehingga para ahli teknik melakukan lebih banyak langkah-langkah pendekatan empiris. Hal ini berarti bahwa digunakan suatu pengendali dengan kegunaan umum, kemudian mengaturnya agar dapat memenuhi spesifikasi-spesifikasi dari suatu sistim tertentu.

1.1. Kriteria Unjuk Kerja

Kriteria unjuk kerja adalah berbagai parameter-parameter yang dapat diiukur dan mengindikasikan seberapa baik (atau buruk) suatu sistim kendali. Hal ini dibagi menjadi dua, yakni parameter-parameter transient (yang berubah) dan parameter-parameter steady-state (tidak berubah).

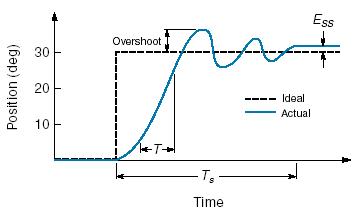

Alur tepat yang diambil oleh variabel yang dikendalikan pada saat berubah dari satu posisi ke posisi berikutnya disebut sebagai respons transient. Tinjau karakteristik dari suatu lengan robot yang responsnya ditunjukkan pada Gambar 11.3. Lengan robot ini digerakkan dari posisi 0° ke posisi 30°, yang ditunjukkan dengan jejak garis putus-putus. Jenis perintah ini (perubahan dengan segera dari satu posisi ke posisi berikutnya) disebut step change. Respons aktual dari sistim ditunjukan dalam jejak garis tebal. Seperti yang terlihat, terdapat perbedaan antara alur yang ideal dengan alur yang sebenarnya yang dilalui oleh lengan robot. Salah satu pertimbangan utama disini adalah seberapa cepat sistim dapat mencapai kecepatannya (rise time). Lengan robot yang sebenarnya tidak dapat dengan serta-merta dapat bergerak dengan kecepatan yang cukup untuk mengikuti alur yang ideal. Rise time (T) biasanya dinyatakan sebagai waktu yang diperlukan oleh variabel yang dikendalikan untuk berubah arah dari 10 ke 90% ke posisi barunya. Parameter transient yang lainnya adalah overshoot. Sekali lengan robot telah bergerak, maka momentum yang dimilikinya akan mempertahankannya untuk bergerak melewati posisi dimana seharusnya lengan tersebut berhenti. Over-shoot dapat dikurangi oleh pengendali namun hal ini memerlukan rise time yang lebih lama. Settling time (TS) mengacu kepada waktu yang diperlukan untuk respons dapat mencapai suatu daerah sekitar 2-5% dari nilai akhir yang hendak dicapai. Dalam hal ini, waktu yang diperlukan hinggan osilasi berhenti. Rise time, settling time dan over-shoot seluruhnya saling berhubungan; perubahan pada salah satu parameter akan menyebabkan perubahan pada yang lainnya.

Nilai kesalahan (error) steady-state (ESS) dari sistim merupakan kesalahan posisi akhir, yang merupakan selisih antara nilai / keadaan variabel yang dikendalikan yang dicapai terhadap nilai yang seharusnya dicapai. Pada Gambar 11.2, Ess ditunjukkan sebagai kesalahan posisi setelah proses osilasi berhenti. Kesalahan ini merupakan akibat dari gaya gesek, pembebanan dan ketelitian sensor. Suatu pengendali yang kompleks dapat memperkecil nilai kesalahan steady-state hingga mendekati 0.

Gambar 11.3. Respons Transient

132125676 (c) 2012