Aplikasi Elektronika dalam Pengukuran Teknik

Aplikasi Instrumentasi Elektronik untuk Pengukuran Teknik

1. Pendahuluan

Tujuan utama dari uraian ini adalah untuk memperkenalkan sistem instrumentasi elektronik untuk keperluan pengukuran teknik dengan cukup lengkap agar mahasiswa dapat memiliki kemampuan untuk dapat melaksanakan suatu pengukuran yang teliti dan berarti dari besaran-besaran mekanik dan termal. Besaran-besaran mekanik yang dimaksudkan disini adalah besaran-besaran seperti: tegangan, gaya, tekanan, momen, torsi, displasemen, kecepatan, percepatan, kecepatan aliran, laju aliran massa, laju aliran volume, frekuensi dan waktu. Sedangkan besaran termal adalah suhu dan fluks panas. Kebanyakan mahasiswa yang mengikuti kuliah ini akan memiliki pemahaman yang bersifat konsep terhadap kuantitas-kuantitas yang diukur melalui mata kuliah dasar seperti Mekanika dan Fisika yang meliputi: statika, dinamika, kekuatan material dan termodinamika. Mahasiswa memiliki pengalaman yang melibatkan mereka dalam proses pengukuran kuantitas-kuantitas diatas dengan melaksanakan eksperimen, namun sifatnya masih terbatas dan sedikit jumlahnya. Tujuan dari kuliah-kuliah Pengukuran Teknik adalah untuk memperkenalkan metode-metode yang umum digunakan untuk melakukan suatu jenis pengukuran. Berfokus kepada aspek eksperimental dari permasalahan yang dihadapi, maka diharapkan mahasiswa dapat mengembangkan pemahamannya terhadap berbagai aturan dan rumus-rumus yang pernah diberikan pada kuliah-kuliah ilmu-ilmu dasar. Diharapkan pula bahwa mahasiswa akan lebih familiar dengan keseluruhan bagian dari suatu sistem instrumentasi elektronik dan metode-metode pengukuran yang dapat memberikan pemecahan kepada banyak permasalahan-permasalahan teknik praktis.

Perluasan di dalam uraian ini akan diarahkan kepada sistem instrumentasi elektronik daripada sistem mekanik. Dalam banyak kasus, sistem elektronik menyediakan data yang lebih baik dan lebih akurat serta lebih lengkap meliputi keseluruhan karakteristik dari rancangan atau proses yang secara eksperimental sedang dievaluasi. Selain itu sistem instrumentasi elektronik menyediakan sinyal keluaran yang dapat digunakan untuk penguraian data secara otomatis atau untuk mengawasi suatu proses. Keunggulan-keunggulan sistem pengukuran elektronika terhadap sistem pengukuran mekanik inilah yang telah mengawali dan terus merupakan trend untuk mengembangkan sistem instrumentasi elektronik.

Pengukuran Teknik: Teknik Pengukuran secara umum, sensor, pengolah, penyaji dan penyimpanan data; meliputi pengukuran temperatur, gaya, regangan, kecepatan, percepatan, tekanan, torsi, aliran serta radiasi; penerapan pengukuran teknik untuk berbagai tujuan.

2. Sistem Instrumentasi Elektronik

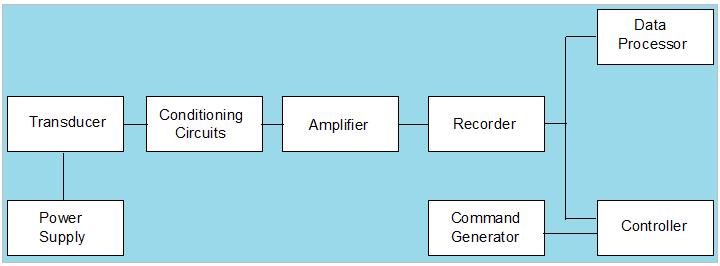

Suatu sistem instrumentasi elektronik yang umum digunakan terdiri 6 sub sistem atau elemen seperti yang ditunjukkan pada Gambar 1.

Transduser (transducer) adalah alat untuk mengubah perubahan kuantitas mekanik atau termal yang diukur menjadi kuantitas (besaran) listrik. Sebagai contoh, strain gauge yang dipasang pada suatu spesimen mengubah perubahan tegangan () yang terjadi pada spesimen menjadi perubahan resistansi R pada strain gauge. Perubahan pada nilai resistansi listrik R dapat dikonversi menjadi perubahan tegangan listrik E, yang secara teliti dapat diukur dengan cara-cara yang tidak terlalu rumit. Selama perubahan tegangan listrik adalah berbanding lurus dengan perubahan tegangan, maka tegangan akibat pembebanan pada spesimen yang diindera oleh transduser dapat ditentukan jika sebelumnya instrumen pengukuran telah dikalibrasi.

Catu Daya (power supply) merupakan sumber energi untuk mengoperasikan transduser. Sebagai contoh, suatu transformator diferensial, yang mana merupakan suatu jenis transduser yang digunakan untuk mengukur perpindahan (displacement). Transduser jenis ini memerlukan suatu sumber tegangan AC untuk mengaktifkan dua kumparan yang pada gilirannya dapat menghasilkan perubahan medan magnet. Catu daya seperti sumber tegangan DC konstan maupun sumber tegangan AC konstan, dipilih agar memenuhi persyaratan operasi dari transduser yang digunakan.

Gambar 1. Blok Diagram yang mewakili suatu sistem instrumentasi elektronik

Rangkaian penyesuai sinyal (Signal Conditioners - Conditioning Circuits) adalah rangkaian-rangkaian elektronika yang mengubah, mengkompensasi atau memanipulasi keluaran (output) dari transduser agar dapat menjadi kuantitas listrik yang lebih berguna. Jembatan Wheatstone yang digunakan dengan strain gauge mengubah perubahan resistansi listrik R menjadi perubahan tegangan listrik E. Filter, Kompensator, modulator, demodulator, integrator dan diferensiator adalah merupakan contoh-contoh dari rangkaian-rangkaian penyesuai sinyal yang banyak digunakan pada sistem instrumentasi elektronika.

Penguat (Amplifiers) diperlukan di dalam sistem jika tegangan keluaran dari kombinasi transduser-penyesuai sinyal adalah kecil. Biasanya sinyal keluaran tersebut berada dalam orde milivolt ataupun lebih kecil. Penguat dengan faktor penguatan (gain) dari 10x hingga 1000x digunakan untuk memperbesar level sinyal tersebut dimana penguat memiliki kecocokan dengan peralatan pengukur tegangan yang digunakan. (Lihat hal. 26 untuk penjelasan mengenai amplifier).

Perekam (Recorders) adalah peralatan pengukuran tegangan yang digunakan untuk menampilkan hasil pengukuran dalam bentuk yang dapat dibaca dan diinterpretasikan. Voltmeter digital adalah peralatan yang paling umum digunakan untuk mengukur besaran tegangan yang bersifat statis. Tampilan dari voltmeter jenis ini adalah sederetan angka-angka yang berpendar yang mudah untuk dilihat dan dibaca. Potensiometer dengan penyeimbang sendiri (self-balancing potentiometer), osilograf, osiloskop dan perekam pita magnetik adalah contoh-contoh lain dari peralatan-peralatan perekam yang digunakan untuk menampilkan sinyal-sinyal setengah statik maupun sinyal-sinyal yang bersifat dinamis.

Pengolah Data (Data processors) digunakan untuk mengkonversi sinyal keluaran dari sistem instrumentasi menjadi data yang dapat dengan mudah diinterpretasikan oleh ahli teknik. Pengolah data biasanya digunakan apabila data yang harus diambil berjumlah besar. Contoh jika dalam suatu kondisi 50 buah transduser dipasang pada suatu model kendaraan yang sedang diuji dan kendaraan uji ini dioperasikan selama beberapa jam dalam suatu program pengujian, guna mengetahui unjuk kerja dari kendaraan tersebut. Dalam eksperimen pengujian seperti ini, kebutuhan penampilan data dalam bentuk serangkaian grafik dan tabel guna interpretasi secara teknis adalah merupakan pekerjaan yang rumit dan memerlukan banyak waktu. Pengolah data mengkonversi sinyal input analog menjadi sinyal dalam bentuk digital, yang selanjutnya secara otomatis dapat diproses pada komputer digital sesuai dengan instruksi pemrograman yang ada. Data-data yang telah diproses selanjutnya ditampilkan dalam bentuk grafik dan tabel yang merupakan ilustrasi hal-hal yang ditemukan di dalam proses pengujian.

Pengontrol Proses (Process controller) digunakan untuk mengawasi dan mengatur besaran mekanik dan termal dalam suatu proses manufaktur. Sinyal dari sistem instrumentasi dibandingkan dengan sinyal yang mewakili suatu nilai/besaran referensi yang dibutuhkan di dalam proses. Pengontrol proses menerima baik sinyal komando dan sinyal yang merupakan hasil pengukuran, selanjutnya membentuk suatu perbedaan guna memberikan suatu sinyal kesalahan. Sinyal kesalahan selanjutnya digunakan untuk secara otomatis pengatur jalannya proses. Contoh sederhana untuk hal ini, tinjau suatu siklus suhu-waktu pada suatu oven yang digunakan pada suatu pabrik untuk membentuk komponen dari bahan plastik. Suhu diukur dan dikonversi menjadi suatu tegangan keluaran. Tegangan keluaran ini kemudian dimasukan ke terminal input dari suatu pengontrol proses, dimana padanya sinyal itu dibandingkan dengan tegangan sinyal komando. Tegangan sinyal komando disediakan oleh suatu sumber yang dapat berubah mengikuti waktu guna memberikan suatu profil hubungan tegangan dengan waktu yang juga identik dengan profil hubungan suhu dengan waktu yang dibutuhkan oleh oven. Pengontrol sinyal membentuk sinyal kesalahan dengan mengurangi nilai tegangan yang terukur dengan tegangan komando. Sinyal kesalahan ini selanjutnya digunakan pada sistem kontrol otomatis untuk mengatur aliran panas ke dalam oven dengan menjaga profil suhu-waktu agar berada pada suatu range perubahan yang telah ditentukan.

Sistem instrumentasi elektronik digunakan dalam tiga bidang aplikasi, yakni:

-

Analisa teknis dari komponen-komponen mesin, struktur, dan kendaraan guna memastikan efisiensi dan unjuk kerja yang sesuai.

-

Memonitor atau mengawasi proses untuk menyediakan kebutuhan data yang selalu diperbaharui (on-line) bagi proses yang memungkinkan operator untuk melakukan pengaturan dan lebih jauh lagi mengontrol jalannya suatu proses produksi.

-

Pengawasan proses otomatis untuk menyediakan kebutuhan data yang selalu diperbaharui bagi proses, guna selanjutnya digunakan sebagai sinyal umpan-balik (feedback signal) di dalam sistem kontrol loop tertutup untuk secara otomatis mengawasi jalannya proses.

3. Analisa Teknis

Analisa teknis dilakukan untuk menilai suatu rancangan baru atau memodifikasi rancangan dari suatu komponen mesin, struktur atau kendaraan guna memastikan kemampuan kerjanya pada saat dilepas di lapangan. Dua pendekatan dapat digunakan dalam melakukan analisa teknik: pendekatan secara teoritis dan pendekatan eksperimental.

Bila pendekatan teoritis digunakan, maka suatu model analitis dari model dirumuskan dan asumsi-asumsi dibuat berhubungan dengan kondisi-kondisi operasi seperti: pembebanan yang dikerjakan pada bagian-bagian dari model, sifat-sifat material dan analisa kerusakan model. Persamaan-persamaan selanjutnya diselesaikan dengan menggunakan metode matematika yang eksak ataupun yang paling sering digunakan adalah metode Elemen Hingga. Hasil-hasil yang diperoleh dari analisa teoritis membantu perancang untuk mengetahui kemampuan rancangannya serta kemungkinan-kemungkinan unjuk kerja dari komponen atau struktur pada saat digunakan.

Ketidak pastian sering juga muncul dalam hubungannya dengan keabsahan nilai-nilai yang diperoleh dari analisa dengan model Elemen Hingga. Hal-hal tersebut diantaranya: Apakah model yang digunakan dalam analisa tadi mewakili kondisi keseluruhan dari prototipe rancangan? Apakah asumsi kondisi operasi yang digunakan secara benar meliputi seluruh jangkah operasi pembebanan dari komponen mesin atau struktur tersebut? Apakah kondisi batas secara tepat terwakili di dalam model? Sudahkah kesalahan-kesalahan yang mungkin terjadi diketahui di dalam seluruh proses analisa numerik?

Dengan menggunakan pendekatan eksperimental, suatu prototipe dari komponen yang akan diuji dibuat dan suatu program pengujian disusun untuk menilai kemampuan komponen dalam kondisi operasi. Pengujian dilakukan dengan melakukan pengukuran langsung terhadap besaran-besaran yang penting yang berhubungan erat dengan hal-hal yang harus diperhitungkan dalam rancangan. Pendekatan ini mengeliminir dua hal ketidakpastian yang ditemui dalam pendekatan teoritis. Walaupun demikian pendekatan secara eksperimental ini memiliki kekurangan dalam hal diperlukannya biaya yang sangat besar. Masalah lain yang juga dihadapi dalam pendekatan ini adalah ketidakpastian di dalam kesalahan yang mungkin terjadi pada proses pengukuran. Masalah lain yang muncul yaitu mengenai posisi dimana transduser ditempatkan, apakah sudah pada tempatnya yang benar untuk merekam besaran-besaran yang secara nyata berhubungan erat dengan dasar-dasar rancangan

Pendekatan yang paling baik untuk digunakan adalah suatu pendekatan yang merupakan kombinasi dari pendekatan secara teoritis dan pendekatan secara eksperimental. Analisa teoritis harus dilakukan untuk menjamin pemahaman yang menyeluruh terhadap permasalahan yang sedang dihadapi. Hal-hal yang penting yang diperoleh dari analisa teoritis harus di evaluasi dan kelemahan-kelemahan dari analisa ini harus juga dengan jelas diidentifikasi. Suatu program pengujian secara eksperimen harus didisain pada tahap analisa teoritis untuk menguji model analitik dan memeriksa keabsahan dari asumsi-asumsi yang berhubungan dengan kondisi operasi dan sifat-sifat material yang digunakan.

Hasil-hasil yang diperoleh dari analisa teoritis adalah hal-hal yang sangat penting di dalam perancangan program untuk analisa eksperimental. Lokasi dan orientasi dari transduser-transduser dapat ditentukan lebih akurat dan banyaknya pengukuran yang harus dilakukan dapat ditekan serendah mungkin. Selain itu terdapat kemungkinan untuk mengurangi jumlah tes yang harus dilakukan guna meliputi keseluruhan spektrum kondisi operasi jika hasil-hasil uji teoritis telah tersedia.

Hasil-hasil yang diperoleh dari program analisa eksperimental selanjutnya digunakan untuk menguji model analitik dan untuk memeriksa keabsahan dari asumsi-asumsi serta prosedur-prosedur numerik yang dipakai. Jika terdapat perbedaan yang cukup berarti, maka model analitik dapat dimodifikasi atau pendekatan teoritis dapat juga dirubah. Apabila pendekatan teoritis telah diuji dan terdapat keyakinan bahwa proses analisa yang digunakan adalah benar, maka dapat dilakukan optimisasi untuk berat, kekuatan, atau biaya dari komponen yang diuji tersebut.

Kombinasi antara pendekatan teoritis dan eksperimental di dalam analisa teknik menyediakan metode pengujian dengan pemakaian biaya yang lebih efisien guna memastikan efisiensi dan kemampuan operasi dari suatu rancangan baru atau proses modifikasi dari komponen-komponen mekanik maupun struktur bangunan.

4. Pengawasan Proses

Sistem instrumentasi elektronik digunakan pada dua tipe pengawasan proses, yaitu: loop terbuka atau kontrol monitor dan loop tertutup atau kontrol otomatis.

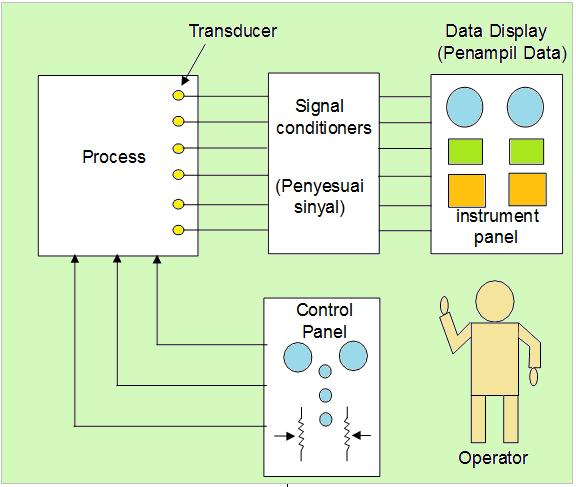

Pengawasan loop terbuka (open loop control) meliputi suatu proses yang dimonitor dengan menggunakan beberapa transduser, seperti yang dilustrasikan pada Gambar 2. Data dari transduser-transduser ditampilkan secara kontinyu pada suatu panel instrumen. Seorang operator dapat mengawasi besaran-besaran yang sementara dimonitor dan jika diperlukan melakukan perubahan/penyesuaian terhadap parameter-parameter masukan guna mempertahankan pengawasan terhadap proses. Operator merupakan penghubung di dalam proses kontrol loop terbuka. Tingkat keakuratan dan kehandalan dari data yang ditampilkan pada panel instrumen adalah sangat penting karena data-data tersebut menyediakan dasar-dasar bagi pengambilan keputusan seorang operator untuk mengontrol jalannya proses. Operasi dari kebanyakan kapal-kapal kargo dan tanker dilakukan dengan menggunakan proses kontrol loop terbuka. Seorang operator di ruang mesin memonitor pengukuran terhadap kecepatan kapal, kecepatan mesin, suhu mesin, tekanan oli pelumas, pemakaian bahan bakar, dan lain-lain hal, secara manual kemudian melakukan pengaturan-pengaturan yang mungkin untuk mempertahankan kecepatan kapal yang diinginkan.

Gambar 2. Diagram dari proses kontrol loop terbuka

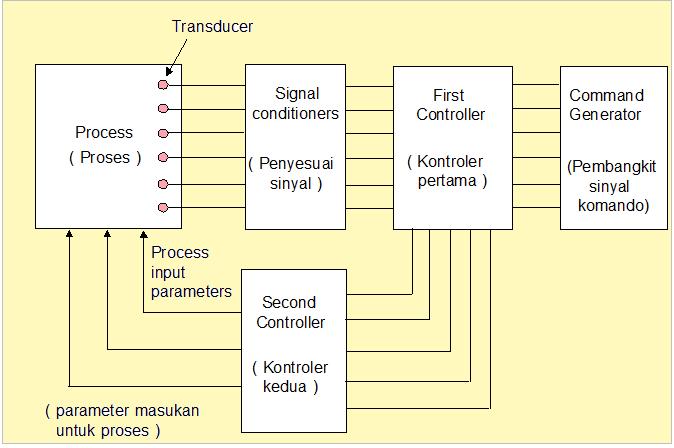

Proses kontrol jenis kedua dikenal sebagai proses kontrol otomatis atau kontrol loop tertutup, seperti yang diilustrasikan pada Gambar 3. Pada sistem kontrol loop tertutup, keberadaan operator tidak lagi diperlukan. Dengan demikian sinyal-sinyal dari sistem instrumentasi elektronik dibandingkan dengan sinyal komando yang mewakili hubungan antara perubahan tegangan terhadap waktu untuk besaran mekanis maupun termal di dalam proses. Kontroler pertama mengukur perbedaan antara sinyal komando (sinyal referensi) dengan sinyal dari transduser-transduser kemudian menghasilkan suatu sinyal kesalahan atau sinyal umpan-balik. Sinyal umpan-balik selanjutnya digunakan pada kontroler kedua untuk mengemudikan peralatan yang berfungsi untuk mengontrol proses agar selalu berjalan sesuai dengan keinginan. Sebagai contoh bagi sistem control loop tertutup, tinjau suatu sistem hidrolik yang digunakan mengatur posisi dari blok mesin sepanjang suatu jalur perakitan, bersamaan dengan waktu bagi berbagai posisi yang dinginkan. Alat ini digunakan dengan generator (pembangkit) sinyal komando untuk menetapkan suatu penjejakan perubahan tegangan terhadap waktu yang mewakili kedudukan yang diinginkan dari blok mesin tersebut pada sembarang waktu. Posisi sebenarnya dari blok mesin diukur dengan menggunakan transduser displasemen. Perbedaan yang diperoleh antara sinyal komando dengan sinyal yang terukur sebagai akibat terjadinya perpindahan digunakan oleh kontroler pertama untuk membangkitkan sinyal umpan-balik yang proporsional dengan pengaturan yang diperlukan untuk mengoreksi kedudukan blok mesin. Sinyal umpan-balik diperkuat dan digunakan untuk mengemudikan katup yang dikontrol dengan servo motor pada kontroler kedua. Katup dikontrol servo motor ini bertugas untuk mengatur laju aliran fluida ke dalam silinder hidrolik. Silinder ini menggerakan blok mesin ke posisi yang dituju dan mengnolkan sinyal umpan-balik. Blok mesin selanjutnya berada pada posisi yang benar untuk pekerjaan permesinan berikutnya.

Gambar 3. Diagram sistem kontrol loop tertutup