SISTEM KENDALI ANALOG dan DIGITAL

1.2 SISTIM KENDALI ANALOG DAN DIGITAL

Pada sistim kendali analog, pengendali terdiri dari peranti-peranti dan rangkaian-rangkaian analog, yakni, amplifier-amplifier linier. Sistim-sistim kendali mula-mula merupakan sistim-sistim analog disebabkan karena hanya teknologi elektronika analog yang tersedia pada saat itu. Pada sistim kendali analog, perubahan yang terjadi pada set-point atau sinyal feedback diindera secara langsung, selanjutnya amplifier mengatur dan menyesuaikan keluarannya (ke aktuator).

Pada sistim kendali digital, pengendali menggunakan suatu rangkaian digital. Dalam banyak kasus, rangkaian digital dimaksud adalah suatu komputer, biasanya berbasiskan mikroprosesor atau mikrokontroler (pengendali-mikro). Komputer akan menjalankan program secara berulang-ulang (setiap perulangan disebut Iterasi atau scan). Program memerintahkan komputer untuk mengambil nilai set-point dan data hasil pengukuran dari sensor dan selanjutnya menggunakan angka-angka ini untuk menghitung keluaran pengendali (yang kemudian dikirim ke aktuator). Program kemudian akan mulai lagi dari awal dan melakukan proses yang sama. Satu siklus kerja untuk proses ini berlangsung dalam waktu kurang 1/1000 detik. Sistim digital hanya mengambil untuk keadaan input pada selang waktu tertentu dalam proses scan dan memberikan output terbaru kemudian. Jika terjadi perubahan input setelah proses scan, maka perubahan ini tidak terdeteksi hingga pada pada proses scan berikutnya. Fenomena ini merupakan hal mendasar yang membedakannya dari sistim kendali analog yang secara kontinyu menanggapi setiap perubahan input yang terjadi. Namun bagi kebanyakan sistim kendali digital, waktu scan sangat singkat (< 1/1000 detik) dibandingkan dengan waktu tanggapan bagi proses yang dikendalikan sehingga untuk seluruh tujuan praktis, tanggapan pengendali terlihat terjadi dengan cepat dan dengan segera.

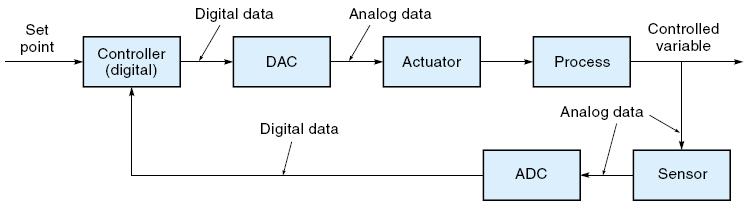

Lingkungan sekitar adalah “dunia analog” dalam hal ini kejadian-kejadian alam yang terjadi biasanya terjadi dalam pola yang kontinyu dari suatu keadaan ke keadaan berikutnya. Dengan begitu, kebanyakan sistim kendali mengendalikan proses-proses yang bersifat analog. Ini berarti bahwa dalam banyak kasus, sistim kendali digital pada awalnya harus mengubah data input analog menjadi bentuk digital sebelum dapat digunakan. Hal yang sama berlaku juga pada bagian output, dimana pengendali digital harus mengubah sinyal output digital menjadi bentuk analog. Gambar 1.6 menunjukan diagram blok dari sistim kendali digital ikal tertutup. Perhatikan bahwa terdapat dua blok tambahan yakni blok digital-to-analog converter (DAC) dan blok analog-to-digital converter (ADC).

Gambar 1.6. Diagram blok dari sistim kendali digital ikal tertutup. (aktuator digital mis. stepper motor memerlukan DAC, sedangkan sensor digital mis. encoder poros optik memerlukan ADC).

Perhatikan pula bahwa sinyal umpan-balik (feedback) dari sensor (setelah melewati ADC) langsung dikirim ke pengendali (komputer), berbeda dengan sistim analog, dimana sinyal feedback diberikan ke komparator untuk membandingkannya dengan nilai set-point. Ini, berarti bahwa pada sistim digital komputer langsung berfungsi sebagai komparator antara nilai set-point dengan nilai sinyal feedback.

1.3. KLASIFIKASI SISTIM-SISTIM KENDALI

Klasifikasi atau penggolongan sistim kendali dapat juga dilakukan dengan cara lain, yakni melalui jenis-jenis aplikasinya.

Kendali Proses

Kendali proses mengacu kepada suatu sistim kendali yang dipergunakan untuk mengawasi serangkaian proses-proses industri dengan tujuan agar dapat dilaksanakan dengan seragam, sehingga menghasilkan produk yang benar.

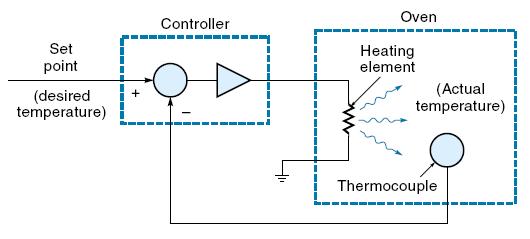

Gambar 1.7. Contoh Sistim Kendali Ikal Tertutup Untuk Kendali Proses

Contoh klasik dari kendali proses adalah sistim kendali ikal tertutup untuk menjaga suhu oven listrik agar tetap pada nilai tertentu, seperti yang ditunjukkan pada Gambar 1.7. Dalam contoh ini, bertindak sebagai aktuator adalah elemen pemanas, sedangkan variabel atau besaran yang dikendalikan adalah suhu. Sebagai sensor suhu digunakan termokopel (peranti yang berfungsi untuk mengubah perubahan suhu menjadi perubahan tegangan listrik). Pengendali mengatur pemberian tenaga listrik kepada elemen listrik dengan cara tertentu sehingga suhu didalam oven dapat dipetahankan sesuai nilai set-point (ditunjukkan oleh termokopel).

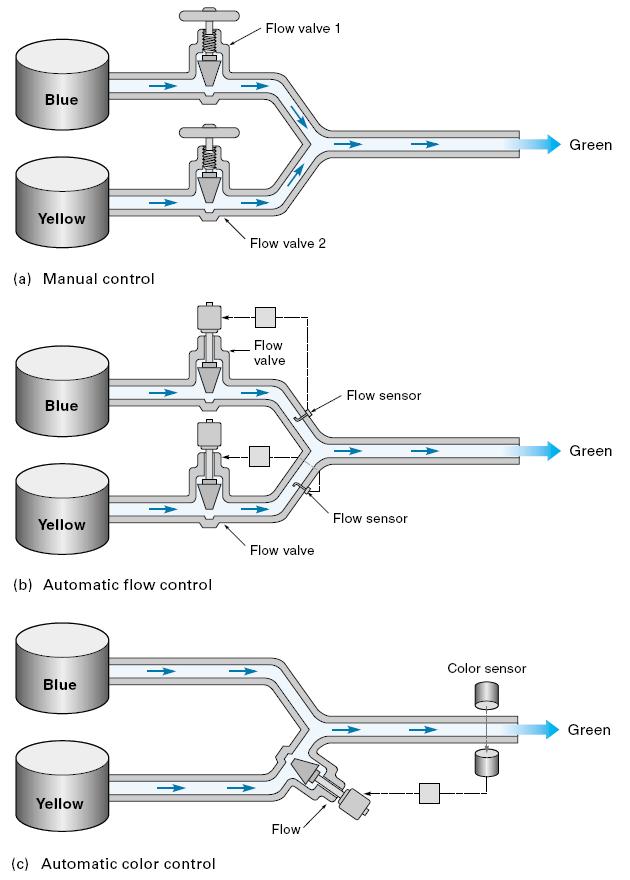

Contoh lain untuk kendali proses adalah contoh pada pabrik cat, dimana dua jenis cat berwarna, masing-masing biru (blue) dan kuning (yellow) dicampur untuk memperoleh cat dengan warna hijau (green) seperti pada Gambar 1.8. Untuk mempertahankan keseragaman warna hijau yang dihasilkan maka pengaturan proporsi volume cat biru dan kuning harus dipertahankan agar tetap konstan selama proses pencampuran. Pengaturan ditunjukkan pada Gambar 1.8(a) melalui pengaturan bukaan katup 1 dan katup 2, yang secara manual diatur bukaannya hingga diperoleh kecerahan warna hijau yang diinginkan. Masalahnya adalah jika ketinggian cairan cat pada masing-masing bak penampung berubah, hal ini akan menyebabkan terjadinya perubahan aliran cat, menyebabkan proporsi campuran berubah.

Untuk mempertahankan aliran yang konstan dari kedua bak penampung walaupun terjadi perubahan level / tinggi cairan cat, maka perlu digunakan dua buah katup yang diaktifkan dengan tenaga listrik (dan pengendalinya) seperti yang ditunjukkan pada Gambar 1.8(b). Masing-masing katup akan mempertahankan laju aliran tertentu ke bagian pencampur (mixer), tanpa dipengaruhi oleh perubahan tekanan dari bak penampung. Secara teori, jika cat biru dan kuning masing-masing diatur terpisah maka harusnya diperoleh warna campuran yang selalu sama. Namun dalam prakteknya, faktor-faktor lain seperti suhu atau kelembaban dapat mempengaruhi sifat kimia pada proses pencampuran sehingga mengakibatkan terjadinya perubahan warna campuran cat yang dihasilkan.

Cara terbaik untuk menanggulangi hal ini adalah dengan mempergunakan sistim yang ditunjukkan pada Gambar 1.8(c); dalam hal ini sensor dipergunakan untuk memonitor warna yang dhasilkan. Jika warna yang dihasilkan menjadi hijau tua maka pengendali akan meningkatkan kecepatan aliran cat warna kuning, sebaliknya jika warna hijau yang dihasilkan terlalu muda, maka aliran cat warna kuning dikurangi. Sistim ini lebih sesuai karena memantau parameter aktual yang harus dipertahankan. Pada sistim yang sebenarnya, pengaturan dengan cara sederhana seperti ini tidak dapat dilakukan disebabkan sensor yang dapat langsung mengukur keluaran sistim tidak ada dan atau proses akan melibatkan banyak variabel yang harus diperhitungkan pengaruhnya.

Kendali proses dapat juga diklasifikasikan sebagai proses batch atau proses yang kontinyu. Pada proses kontinyu terjadi aliran material atau produk yang kontinyu, seperti pada contoh pencampuran cat seperti yang telah diuraikan diatas. Suatu proses batch memiliki awal dan akhir proses (yang biasanya dilaksanakan berulang-ulang). Contoh proses batch misalnya proses pembuatan adonan roti dan proses pemuatan kotak ke atas pallet.

Pada pabrik-pabrik yang besar seperti pada kilang minyak, banyak proses yang terjadi secara simultan dan harus dikoordinasikan karena output dari satu proses merupakan input bagi proses yang lain. Pada masa awal aplikasi kendali proses, pengendali-pengendali terpisah-pisah digunakan untuk masing-masing proses, seperti yang ditunjukkan pada Gambar 1.9(a). Permasalahan yang dihadapi dengan menggunakan cara ini ialah bahwa, untuk mengubah keseluruhan alur dari produk, maka masing-masing pengendali harus diatur ulang secara manual.

Pada era tahun 1960-an, sistim yang baru dikembangkan dimana seluruh pengendali-pengendali terpisah digantikan dengan satu komputer besar. Dilustrasikan pada Gambar 1.9(b), sistim ini disebut direct digital control(DDC) / kendali digital langsung. Keuntungan dari cara ini

adalah bahwa masing-masing proses dapat dilakukan, dipantau dan diatur dari tempat yang sama, Juga karena komputer dapat “melihat” keseluruhan sistim, maka komputer dapat melaksanakan pengaturan untuk meningkatkan kinerja total sistim. Kelemahan dari cara ini adalah seluruh pabrik bergantung kepada satu komputer, sehingga jika komputer gagal beroperasi akan menyebabkan keseluruhan proses produksi pabrik terhenti.

Gambar 1.8. Proses Kendali Pencampuran Cat